Induktionsheizung erklärt

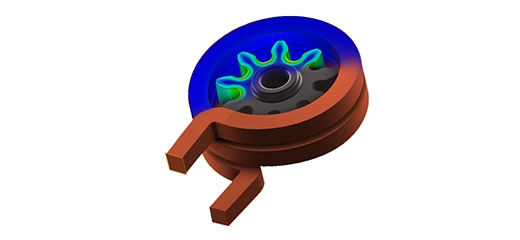

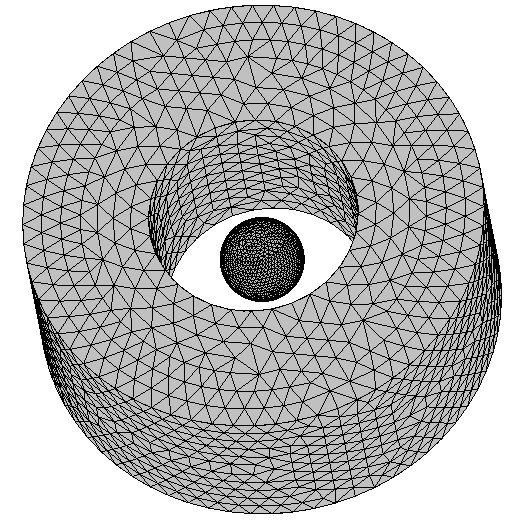

Induktionserwärmung ist eine genaue, schnelle, wiederholbare, effiziente, berührungslose Technik zum Erwärmen von Metallen oder anderen elektrisch leitenden Materialien. Durch Anlegen eines hochfrequenten Wechselstroms an eine Induktionsspule wird ein zeitlich veränderliches Magnetfeld erzeugt. Das zu erhitzende Material wird ohne Kontakt zur Spule im Magnetfeld platziert. Das elektromagnetische Wechselfeld induziert Wirbelströme im Werkstück (zu erwärmendes Material), was zu Widerstandsverlusten führt, die im Inneren des Werkstücks in Wärme umgewandelt werden. Eisenmetalle werden aufgrund der durch Hystereseverluste erzeugten Wärme durch Induktion leichter erwärmt als andere Materialien. Abbildung 1 zeigt einen typischen Induktionsheizungsaufbau.

In diesem Beispiel zeigen wir Ihnen, wie Sie das Aushärten einer Kugel in einer Spule mithilfe von EMS simulieren, das mit einer thermischen Analyse gekoppelt ist.

Abbildung 1 - Aufbau der Induktionsheizung

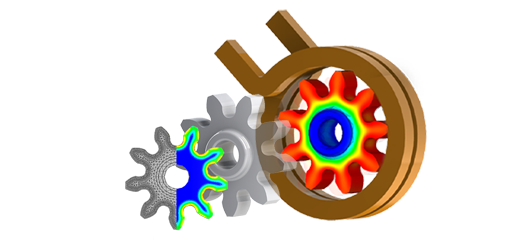

Elektromagnetisch-thermische Kopplungsfähigkeit von EMS

EMS gewährleistet eine Multi-Physik-Simulation durch die Fähigkeit der Kopplung zwischen elektromagnetischem, strukturellem und thermischem Feld. In unserem Fall wurde eine elektromagnetisch-thermische Simulation durchgeführt. Um ein Induktionserwärmungsproblem in einem zeitlich variierenden Bereich zu lösen, ist eine transiente Magnetstudie in Verbindung mit einer thermischen Analyse in EMS erforderlich.

Problembeschreibung

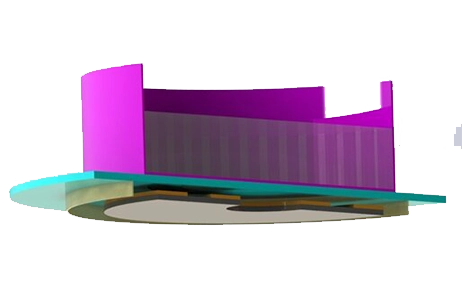

In diesem Beispiel wird eine Kugel in einer Spule durch Induktionserwärmung erwärmt. Abbildung 3 zeigt einen 3D-CAD des simulierten Modells. Die Anregungswellenform ist sinusförmig und die Frequenz beträgt 60 Hz.

Abbildung 3 - Das simulierte Modell

Simulationsaufbau

Nach der Erstellung einer transienten Magnetstudie in Verbindung mit einer thermischen Analyse in EMS müssen immer vier wichtige Schritte befolgt werden:

- Tragen Sie für alle festen Körper das richtige Material auf

- Legen Sie die erforderlichen elektromagnetischen Eingänge an

- wenden Sie die erforderlichen thermischen Eingänge an

- Vernetzen Sie das gesamte Modell und führen Sie den Solver aus

Materialien

Sowohl Spule als auch Kugel bestehen aus Kupfer.

Tabelle 1 - Materialeigenschaften

| Komponenten/Körper | Relative Permeabilität | Elektrische Leitfähigkeit | Wärmeleitfähigkeit (W/m * K) | Spezifische Wärme (J/Kg * K) | Massendichte (kg/m ^ 3) |

| Kugel/Spule | 1 | 5,840e + 7 | 401 | 384 | 8960 |

Elektromagnetische Eingänge

In dieser Studie wird nur eine gewickelte Spule als elektromagnetischer Eingang zugewiesen.

| Anzahl der Züge | Effektivwert Gesamtstrom | |

| Gewickelte Spule | 1000 | 6,468 A |

Ineinander greifen

Die Vernetzung ist ein sehr wichtiger Schritt in jeder FEA-Simulation. EMS schätzt eine globale Elementgröße für das Modell unter Berücksichtigung seines Volumens, seiner Oberfläche und anderer geometrischer Details. Die Größe des generierten Netzes (Anzahl der Knoten und Elemente) hängt von der Geometrie und den Abmessungen des Modells, der Elementgröße, der Netztoleranz und der Netzsteuerung ab. In den frühen Phasen der Entwurfsanalyse, in denen ungefähre Ergebnisse ausreichen können, können Sie eine größere Elementgröße für eine schnellere Lösung angeben. Für eine genauere Lösung ist möglicherweise eine kleinere Elementgröße erforderlich.

Elektromagnetisch-thermische Ergebnisse

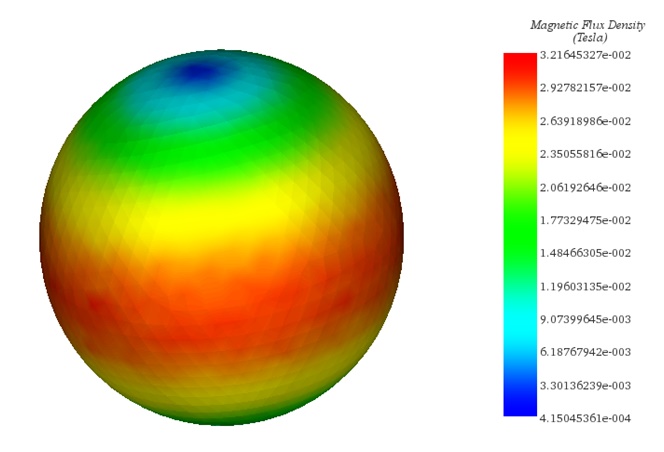

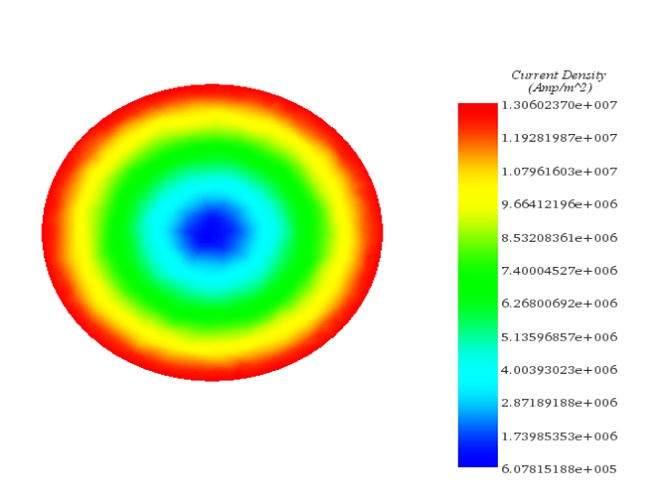

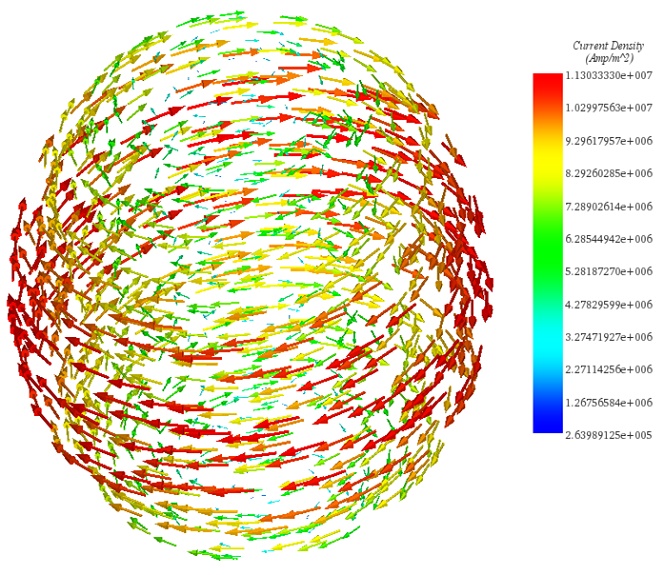

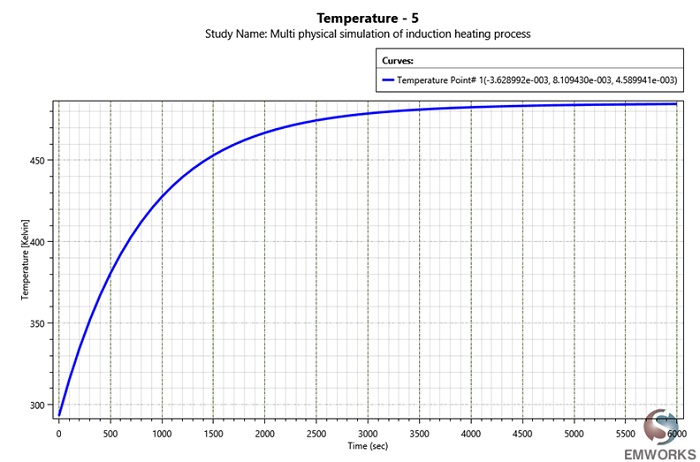

Nach Abschluss des Setups werden nach einem erfolgreichen Durchlauf der transienten magnetischen Simulation in Verbindung mit der thermischen Analyse sowohl magnetische als auch thermische transiente Ergebnisse generiert.

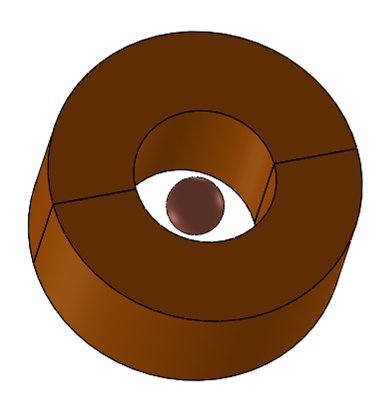

In der folgenden Abbildung ist eine 3D-Auftragung der magnetischen Flussdichte in der Kugel bei 50 ms dargestellt.

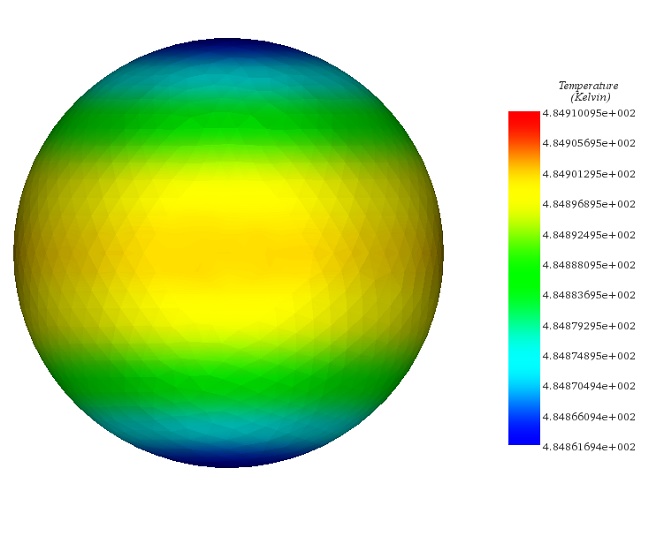

In Abbildung 6.7 zeigt die 3D-Auftragung der Stromdichteverteilung die Zirkulation des Wirbelstroms auf der Kugeloberfläche und Abbildung 8 die Temperaturverteilung in der Kugel nach 1,6 Stunden.

Fazit

Die elektrothermische Simulationsfähigkeit in EMS ermöglicht es Benutzern, ihre Spulenkonstruktionen für Induktionsheizungsanwendungen effektiv zu testen. Ingenieure können jetzt mehrere Designs ihrer Spulen simulieren und die effektivste Spule basierend auf der zu erwärmenden Komponente auswählen. Indem man die Temperaturverteilung innerhalb des erhitzten Bauteils untersucht, kann man das Heizprofil vollständig verstehen.