序章

誘導加熱プロセスは、溶接、成形、ろう付け、硬化、その他の非接触熱処理プロセスなど、さまざまな産業用途で広く使用されています。これは、導電性部品を加熱するための高速で効率的な方法です。他の加熱方法と比較して、誘導加熱ベースのプロセスは、加熱速度が比較的高く、エネルギー消費量が少ないです。

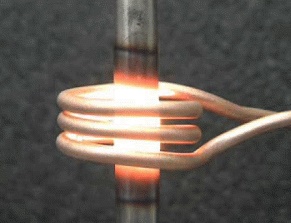

ろう付けとは、2つ以上の金属部品を、金属部品よりも融点の低い接合部に溶加材を溶かして流し込むことによって接合する金属接合プロセスです。誘導ろう付けは、誘導加熱を使用してフィラーを溶かします。このプロセスでは、材料はインダクタによって生成される高周波電磁場に置かれます。誘導加熱の使用は、ガスベースの加熱を使用する従来の接合プロセスよりも効率的です。これは、直火よりも 1 平方メートルあたりにより多くのエネルギーを伝達するためです [1]。平方メートルあたりのエネルギー伝達率が高いため、加熱サイクルが速くなり、高い安全性が保証されます。

誘導ベースの加熱プロセスを適用するには、加熱された金属の温度を特定の時間内に特定の温度に上昇させるために必要な周波数と電流量を計算する必要があります。

この研究では、2 つの銅製ワークピースを互いに非常に接近させて熱接合することに基づいて、ろう付けプロセスを分析します。接合部は、被削材の融点よりも低い温度に加熱されます。

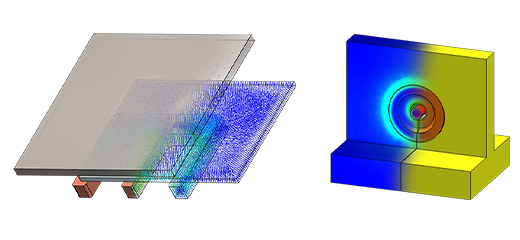

マルチフィジックス FEM 解析を使用して、電磁シミュレーションと熱シミュレーションを組み合わせて温度分布を解析しました。

EMS におけるマルチフィジックス解析

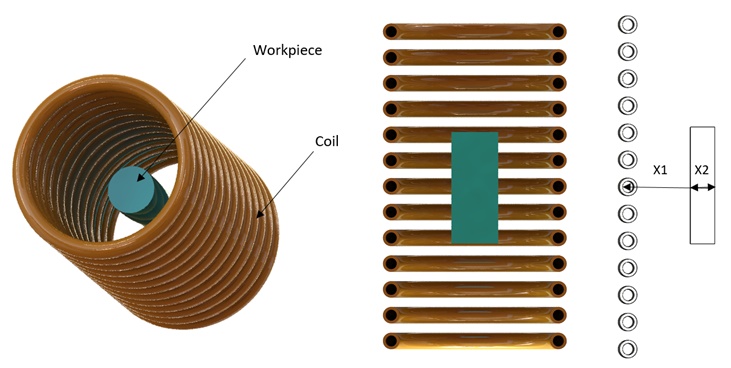

熱モジュールに連成された EMS の周波数ドメインを使用して、境界領域内の金属ワークピース全体の熱伝達解析を実行しました。使用した 3D モデルを図 2 に示します。これは、銅でできた円筒状のワークピースを囲む 13 ターンのインダクタ コイルで構成されています。簡単にするために、ワークはフィラー ゾーンを除いた 1 つの円筒形の棒で定義され、温度と電流の結果は線 X1 と X2 の間で計算されます。

| 部品 | 寸法 (cm) | |

| コイル | コイル径 | 6 |

| 線径 | 0.6 | |

| 身長 | 11 | |

| 巻き数 | 13 | |

| ワーク | 直径 | 1.68 |

| 身長 | 4 | |

コイルもワークも銅素材で作られています。ワークとインダクタ コイルの幾何学的特性を表 1 に示します。マルチフィジックス シミュレーションで使用した銅の熱的および電気的特性の詳細を表 2 に示します。

| 材料 | 密度 (キロ/㎡ ) | 透磁率 | 電気伝導性 ( S/m ) | 熱伝導率 (W/mK) | 比熱容量 (J/Kg.K) |

| 銅 (Cu) | 8900 | 0.99 | 6 E+07 | 385 | 390 |

境界条件

1-電磁入力:

銅製インダクタは固体コイルとして定義され、75 kHz の周波数で 300 A ピーク値の電流入力をサポートします。

2-熱入力:

周囲温度 22°C、熱伝達係数 10 W/m²C で、モデルを囲む空気体に熱対流が適用されます。

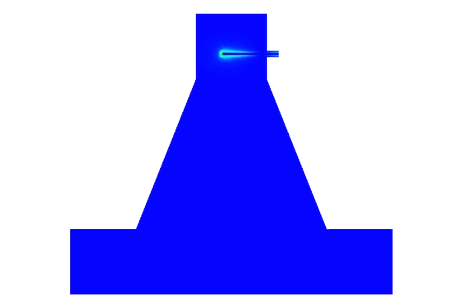

メッシュ

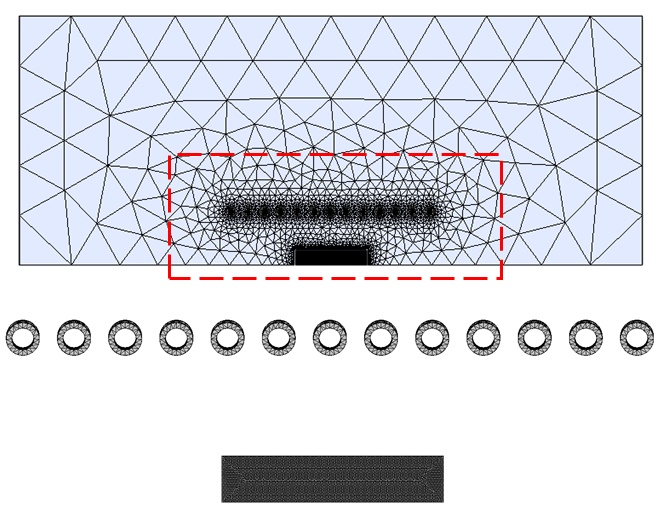

図 3 はメッシュ モデルの 2D ビューを示しており、結果の精度を高めるためにコイルとワークピースの両方に細かいメッシュ制御が適用されています。

図 3 -メッシュ モデルの 2D ビュー

結果

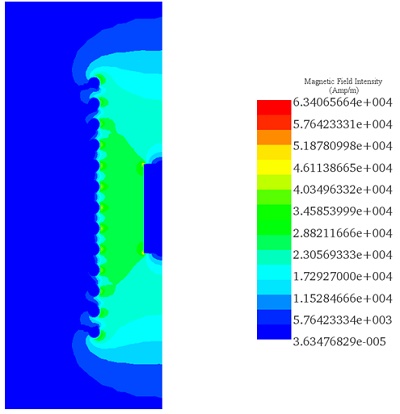

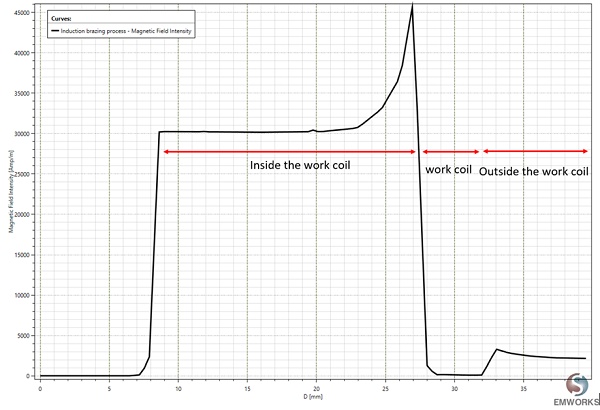

このセクションでは、1 秒間の加熱後に得られた Multiphysics シミュレーションの結果を示します。検討対象のモデル全体の磁場の分布は、図 4 に示す 2D 断面プロットによって定義されます。

図 5 は、線 X1 を横切る磁場強度の 2D プロットを示しています。図 5 からわかるように、磁場の最大値は、ワークピースの外面とコイルの内面の間の領域で発生します。

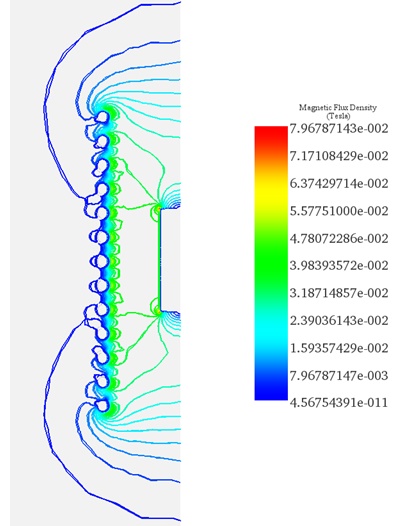

図 6 は、加熱されたワークピースのエッジで 7.96E-2 テスラの最大値を達成する生成された磁束の線プロット分布を示しています。

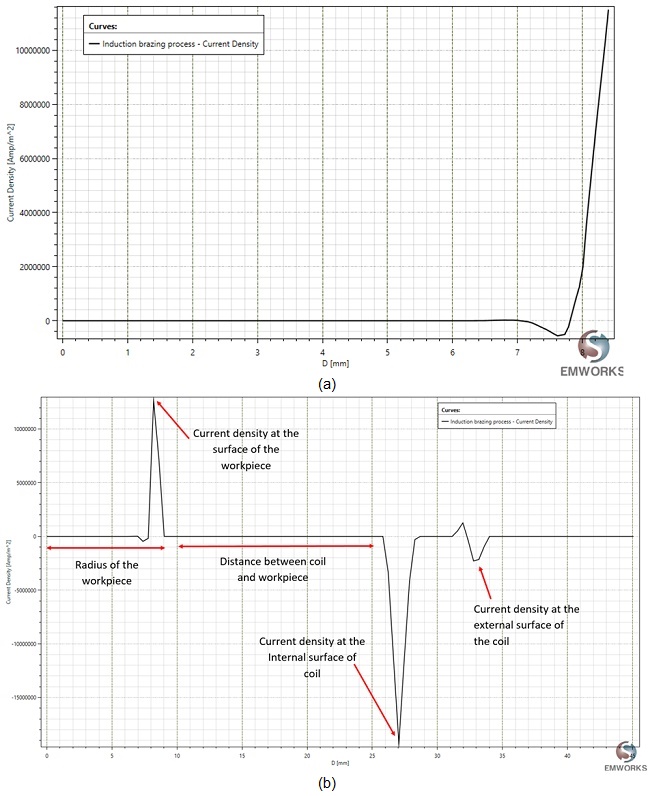

誘導された渦電流は、銅棒の外側面に局在します。図 7.a) と 7.b) は、それぞれライン X1 と X2 に沿った 300A の励起に対する電流密度分布を示しています。

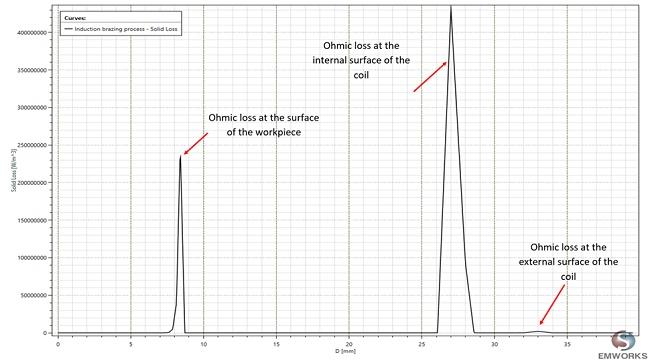

誘導電流によって生じる抵抗損失の結果は、図 8 の X1 ラインに沿った 2D プロットによって定義されます。電力損失は、22°C、周波数 75kHz で最大値 94W を達成しました。これらの抵抗損失は熱に変換され、ワークピースの温度が上昇します。

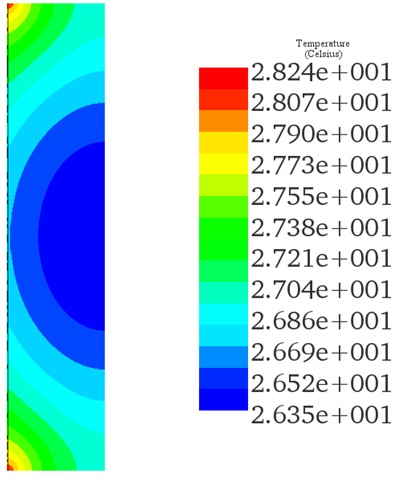

ワークでは、表皮効果により、コイルに面する表面の電流密度が高くなります。図 9 に示すように、抵抗損失が 1 秒間続くと、ワークピースの温度は最大 22 °C から 28.24 °C まで上昇します。 -均一な電流分布。

図 9 -温度分布

まとめ

誘導ろう付けプロセスは、材料を加熱するための高速、クリーン、正確かつ効率的な方法を提供します。実験プロセスの前に、加熱されたワーク内の温度分布を予測し、必要な電流と周波数負荷を正確に計算するために、マルチフィジックス FEM シミュレーションが必要です。 FEM ベースの EMS ソフトウェアは、電磁シミュレーションと熱シミュレーションを連成させて誘導加熱処理を実行するための強力なツールとして機能します。

参考文献

[1] http://www.efd-induction.com/en/Applications/Brazing.aspx

[2] https://vacaero.com/information-resources/vacuum-brazing-with-dan-kay/1463-induction-brazing-vs-vacuum-brazing.html

[3] Khazaal, M. H., & Abdulbaqi, I. M. (2016, May). Modeling, design and analysis of an induction heating coil for brazing process using FEM. In Multidisciplinary in IT and Communication Science and Applications (AIC-MITCSA), Al-Sadeq International Conference on (pp. 1-6). IEEE.

-Techniques.webp)