序章

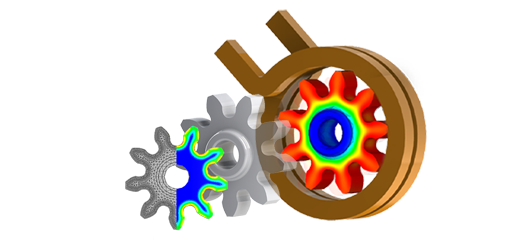

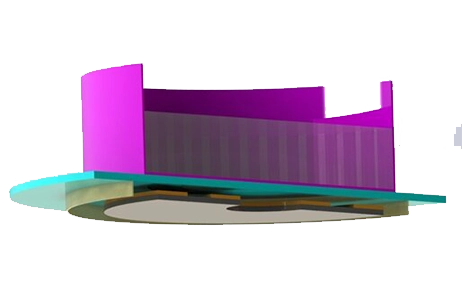

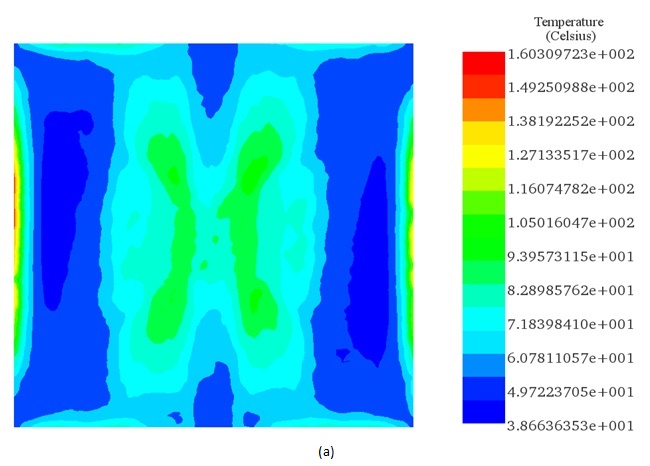

金型での電磁誘導加熱の広範な使用は、高速加熱と高効率の利点によるものです。冷却プロセスと組み合わせて、誘導加熱を使用して動的な金型温度制御を実現します。この検討では、3D および 2D のコイル設計を扱い、金型プレートの温度制御に対する各設計の影響を分析します。図 2 は、各設計の CAD モデルを示しています。

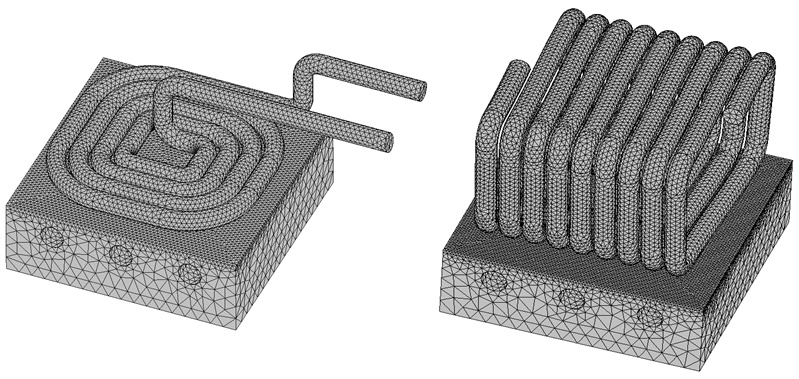

![射出成形プレートの誘導加熱 [1]](/ckfinder/userfiles/images/Induction-heating-for-injection-mold-plate-%5B1%5D.jpg)

図 1 -射出成形プレートの誘導加熱 [1]

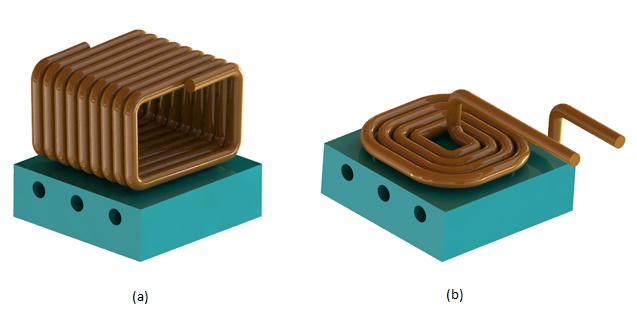

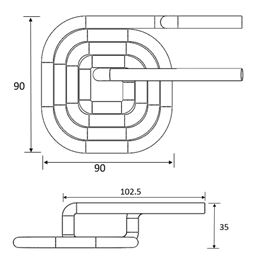

図 2 - 3D a) と 2D b) の両方のコイルを含む金型プレートの 3D モデル

問題の説明と設計

調査対象のモデルは、上面から 10 mm の位置にある 3 つの冷却チャネルを備えた正方形のモールド プレートと、直径 8 mm の銅製の 2 つのインダクタ コイルで構成されています。どちらの設計でも、コイルから金型表面までの距離は 3 mm です。 表1には、各コンポーネントの詳細な寸法が含まれています。

この解析の主な目的は、両方の設計の金型プレート全体の温度分布を計算して、金型の加熱プロセス中の温度制御を向上させることです。

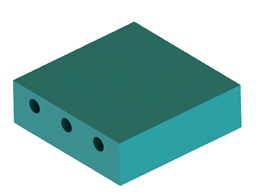

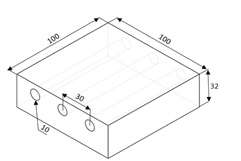

表1 -コンポーネントの寸法

3Dコイル |  |  |

二次元コイル |  |  |

型板 |  |  |

解析設定

誘導加熱プロセスは、過渡熱と組み合わせた AC 磁気モジュールを使用して EMS でシミュレートされます。これは、調査対象の金型プレート全体の時間に対する温度分布を計算して視覚化するために使用されます。

解析設計は、次の手順で構成されます。

1. 適切な材料を選択します。

表 2 -材料特性

| 部品 | 材料 | 密度 (キロ/ | 透磁率 | 電気抵抗率( | 熱伝導率 (W/mK) | 比熱容量 (J/Kg.K) |

| コイル | 銅 (Cu) | 8940 | 0.99 | 1.71 E-07 | 400 | 392 |

| 型 | ステンレス鋼 420 (ISO683/134) | 7700 | 200 | 5.5 E-07 | 14 | 448 |

2.電磁入力:

インダクタ コイルは、1500 Arms の最大電流と 75 kHz の周波数をサポートする固体コイル (3D コイル: 9 ターン、2D コイル: 4 ターン) として定義されます。

3.熱入力:

金型プレートは、40°C の初期温度で予熱されます。熱対流は、周囲温度 25°C で空気体に適用され、係数は 10 W/m²K に設定されます。

メッシュ生成

渦電流は主に金型プレートの上面の表皮深さにあるため、正確な結果を得るには小さなメッシュ サイズが必要です。 EMS では、エッジ、面、ボディでメッシュ調節機能を使用できます。

図 3 は、金型プレート面に 2 つの異なるメッシュ調節が適用されたメッシュモデルを示しています。

結果

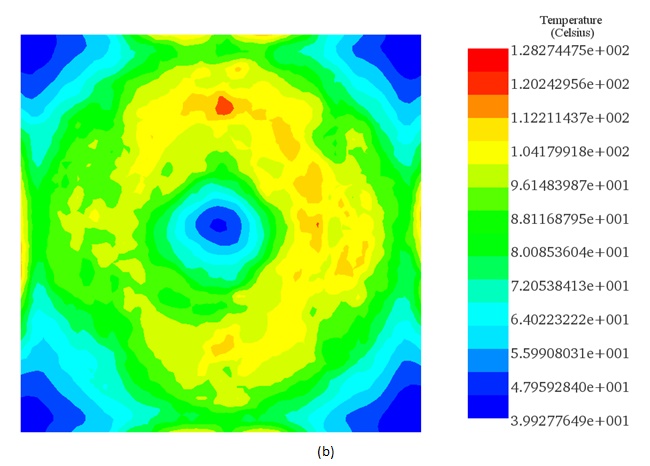

各コイル設計について、EMS は、2 秒間の加熱後の金型プレートの上面全体の温度分布を予測して視覚化することを可能にしました。 3D コイルを使用すると、金型の中央に高温ゾーンが配置され、実験結果が確認されます [1]。

反対に、金型プレートの中央領域では、2 番目の 2D コイル設計の最低温度値が見られます。したがって、この温度分布は、射出成形分野での加熱プロセスには適していません。

図 4 - 3D コイルの金型プレート全体の温度分布 a)。および 2D コイル b) 2 秒間の加熱後の設計。

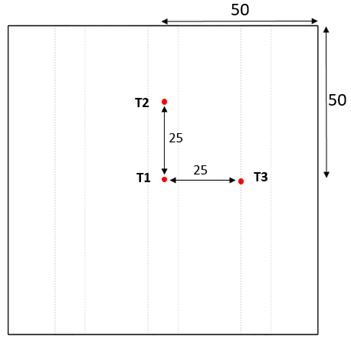

下の図は、金型プレートの上面の 3 つの測定位置 T1、T2、および T3 を示しています。

3 つの測定点から得られた解析結果は、それらの間の温度差が 3D コイル設計よりも 2D コイル設計の方が高いことを示しています。後者は、誘導加熱による金型温度制御により適していることが確認されています。

EMS から得られた解析結果は、参照によって与えられた実験結果に近いことがわかっています。表 3 は、EMS の結果と参考[1] の比較を示しています。

| デザイン | 温度結果 ( ° C) | T1 | T2 | T3 |

3Dコイル | 実験的参照 [1] | 89 | 78.5 | 66.1 |

| Simulation_ref [1] | 91 | 80.1 | 74.04 | |

| EMS | 89 | 63 | 70 | |

二次元コイル | 実験的参照 [1] | 64 | 108 | 105 |

| Simulation_ref [1] | 50.5 | 111 | 110.6 | |

| EMS | 47.64 | 108.7 | 103 |

結論

EMS解析ツールを使用して温度分布を視覚的に比較することにより、射出成形の温度を簡単に制御するための適切なコイル設計を選択することができました。後者は、誘導加熱コイルのさまざまな設計から正確にモデル化、分析、および選択することを可能にしました。

参考文献

[1]. Minh, Pham Son. "EFFECT OF 2D AND 3D COIL ON THE DYNAMIC MOLD TEMPERATURE CONTROL BY INDUCTION HEATING." Vietnam Journal of Science and Technology 52.4 (2014): 409.