序章

渦電流ブレーキは、電磁誘導によって電気導体内に誘導される渦電流によって生成される制動トルク (力) に基づいています。時変磁束内に浸漬された静止導電体および/または静的磁束内の移動導電体は、この導電体に渦電流を発生させます。渦電流ブレーキの磁束源は、永久磁石および/または電磁石によって生成できます。磁束源の違いにより、渦電流ブレーキは次の 3 つのカテゴリに分類できます。

電気励起 ECB: このタイプでは、磁束は 1 つまたは複数の電磁石を励起することによって生成されます。この場合の制動力は、電磁石の電流を調整することで制御できます。発生する熱と電力消費を制限しながら制動トルクをさらに増加させるために、永久磁石を追加することもできます。

- 永久磁石ECB:このタイプは外部電源を必要としませんが、一方で制動力/トルク制御ができず、磁石の腐食と比較的低い温度耐性が潜在的なリスクです.

- ハイブリッド励起 ECB: PM ECB と EE ECB を組み合わせたもので、両方の利点を発揮します。したがって、制動力/トルク密度の振幅は高く、調整可能であり、励磁損失は減少します。

問題の説明

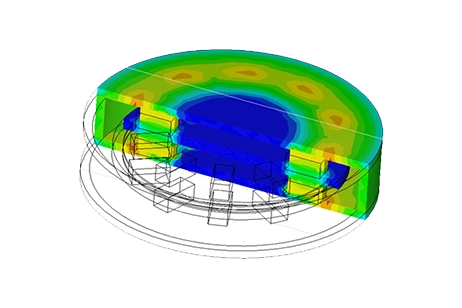

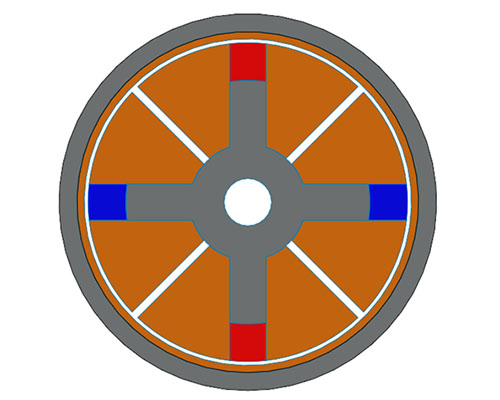

この論文では、ラジアル フラックス ハイブリッド励起 ECB システムが提示されます。ブレーキの設計を図 1 に示します。固定部分は、2 つの放射状に分極された PM のペアと、内側のバック アイアン内の銅の巻線で構成されています。可動部分は、外側の円筒形のバック アイアンに取り付けられた導電層で構成されています。固定部品と回転部品の間には 1mm のエア ギャップが使用されます。

SOLIDWORKS 内の EMWorks2D のモーション解析連成を使用して、過渡磁気スタディ タイプを使用してスタディ ECB システムを探索します。各 BS コンポーネントに割り当てられた材料は、表 1 によって定義されます。

| BSコンポーネント | 材料 |

| インナー&アウターバックアイアン | AISI 1010 鋼 |

| 巻線 | 銅 |

| 導電層 | 銅 |

| PM | N4212 |

電気励起 ECB モード

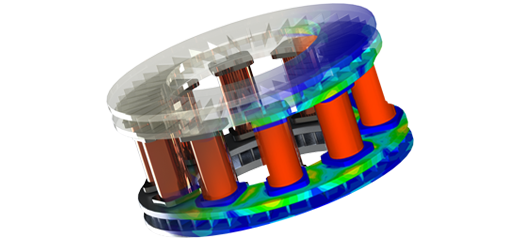

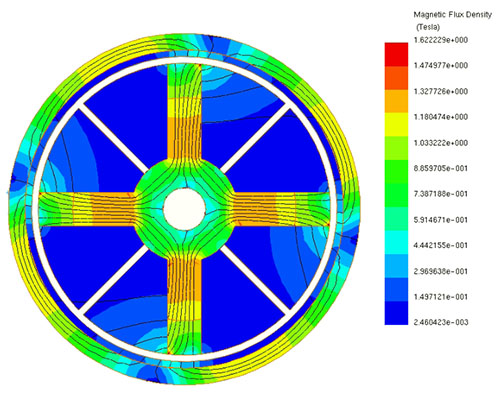

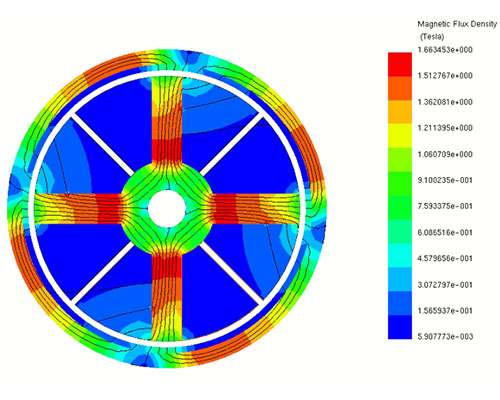

解析のこの部分では、すべてのPM を鉄バックに置き換えて、すべての巻線を 14 A/mm2の電流密度で励起し、電気励起モードを発生します。 3000 rpm の速度での最初の実行により、図 2 に示す次の磁束マッピングをプロットできます。気づいたように、最大磁束は一次コア全体に集中し、30 ミリ秒の時間ステップで 1.63T を達成します。

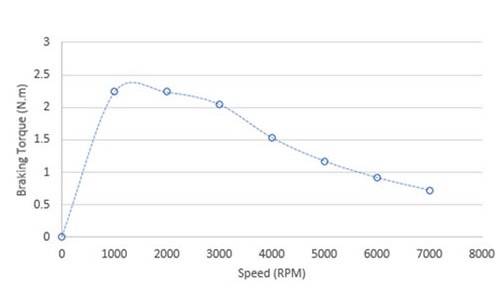

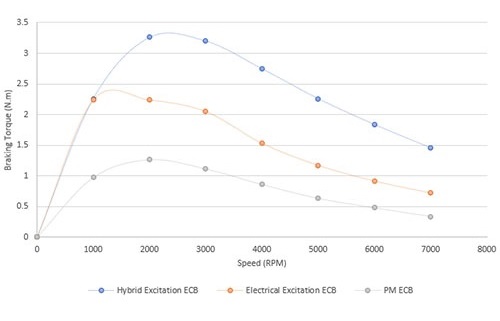

この 2 番目の図は、30 ミリ秒後に異なる速度に対して達成された最大ブレーキ トルクを示しています。プロットから明らかなように、最大ブレーキ トルクは約 1500 rpm の速度で達成されます。

永久磁石 ECB モード

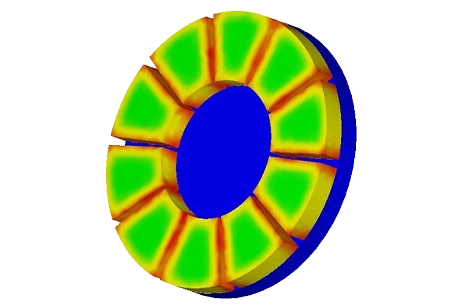

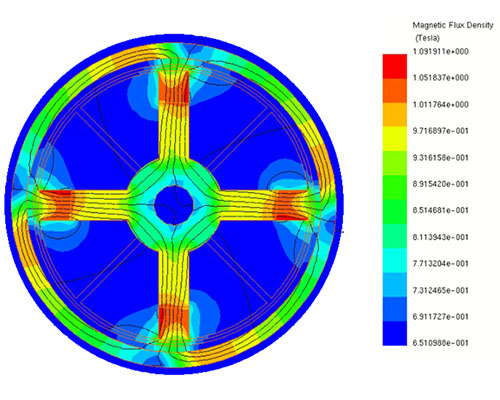

解析のこの 2 番目の部分でも同じ作業が行われ、すべての巻線を除外して PM を保持することで PM-ECB モードにします。 3000 rpm の速度での最初の実行により、図 3 に示す次の磁束マッピングをプロットできます。最大磁束は PM 全体に集中し、30 ミリ秒の時間ステップで 1.09T を達成します。

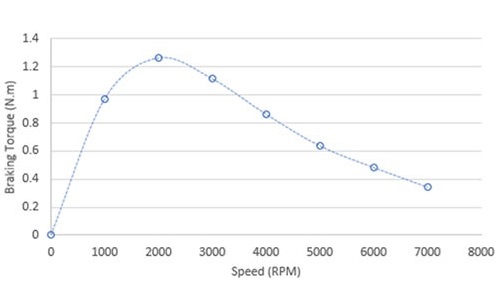

次の 2D プロットは、30 ミリ秒後に得られた最大ブレーキ トルクとさまざまな速度を示しています。 2000 rpm の速度で 1.27 Nm の最大制動トルクが達成されます。

ハイブリッド励起 ECB モード

この 3 番目の部分では、検討した ECB システム設計のハイブリッド励起モードを検討します。巻線と PM の両方が保持されます。導電層が取り付けられた外側のコアを 3000 rpm の速度で回転させると、シミュレーションは 30 ミリ秒で次の磁束マッピングを明らかにしました。

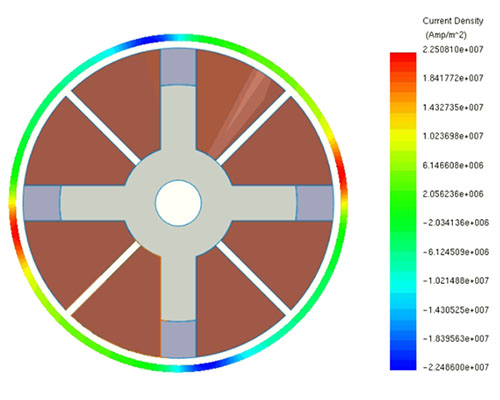

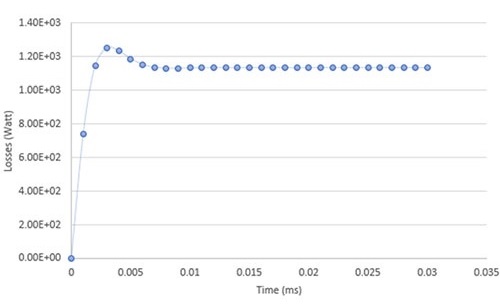

同じ速度について、導体層全体の渦電流密度分布がプロットされ、以下に示されています。 2.25 E+7 A/mm2を達成する高誘導電流。渦電流は、1150W 付近で最大値を達成するための時間に対する変化を示す 2 番目の図で表される誘導固体損失に関連付けられています。

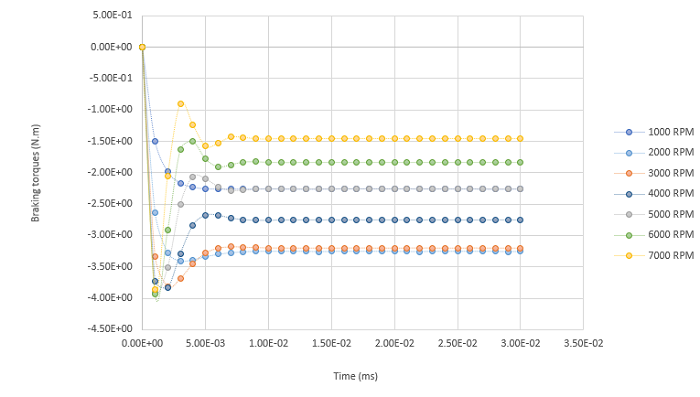

ハイブリッド励起モードのブレーキ トルク対速度の次の 2D プロットは、他のモードと比較されます。見られるように、この組み合わされた ECB システム設計について、最大達成ブレーキ トルク値が得られます。 2 番目の 2D プロットは、検討したすべての速度の時間ステップに対するブレーキ トルクの進行を示しています。トルクは、すべての速度ケースで約 10 ミリ秒の回転後に恒久的な状態に達しました。

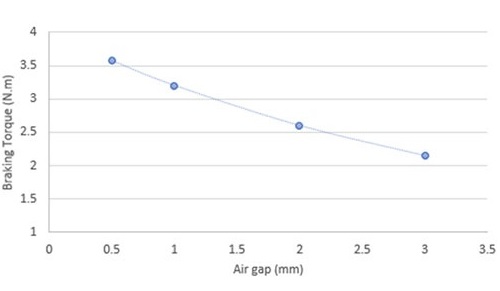

励磁モードと速度が達成された制動トルクに与える影響を確認した後、EMWorks2D のパラメトリック解析を使用して、固定部品と回転部品の間のエア ギャップを変化させる最終解析に専念します。 3000 rpm の固定速度の場合、達成される最大ブレーキ トルクとエア ギャップは次の図で表されます。明確に示されているように、エア ギャップを減らすと自動的にブレーキ トルクが増加します。

参考文献

[1]。Yazdanpanah, Reza. "Design and Analysis of Radial-Flux Hybrid Excitation Eddy Current Brake." 2019 10th International Power Electronics, Drive Systems and Technologies Conference (PEDSTC). IEEE, 2019.