問題の説明

コイルによって発生する熱は、DC リニア アクチュエータの主要な設計要素の 1 つです。温度変化は、機械部品の平均寿命を大幅に短縮することだけでなく、アクチュエータの効率と再現性にも影響を与える可能性があります。したがって、このアプリケーション ノートでは、コイルの厚さや入力電流などの複数の変数に対して電熱シミュレーションを実行し、さまざまな条件や設計シナリオでの熱分布と変動を調べます。温度依存の材料特性は、コイル材料の電気抵抗率が変化する間の時間に対するアクチュエータの温度変化を推定するために、この作業の最後に使用されます。

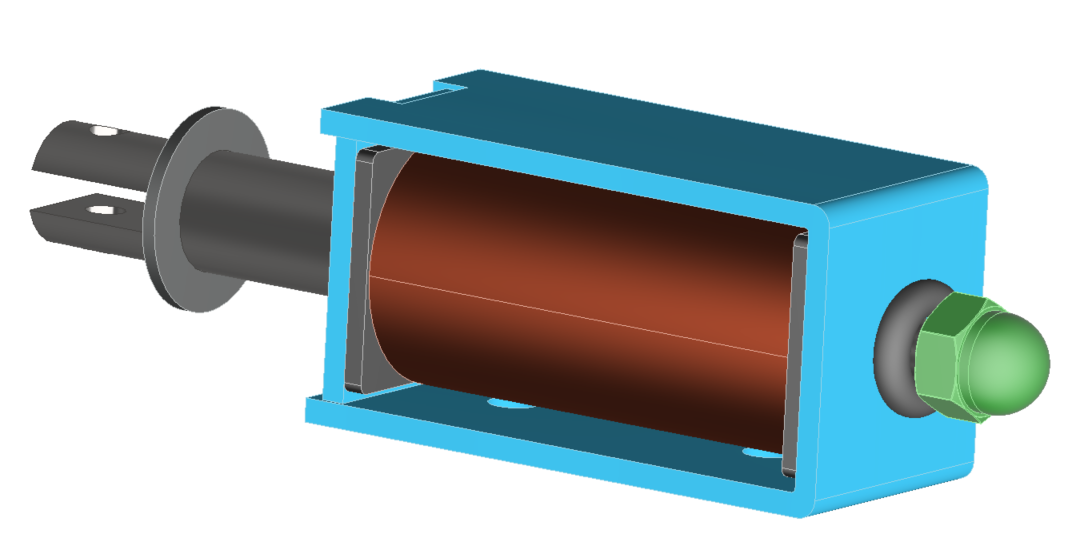

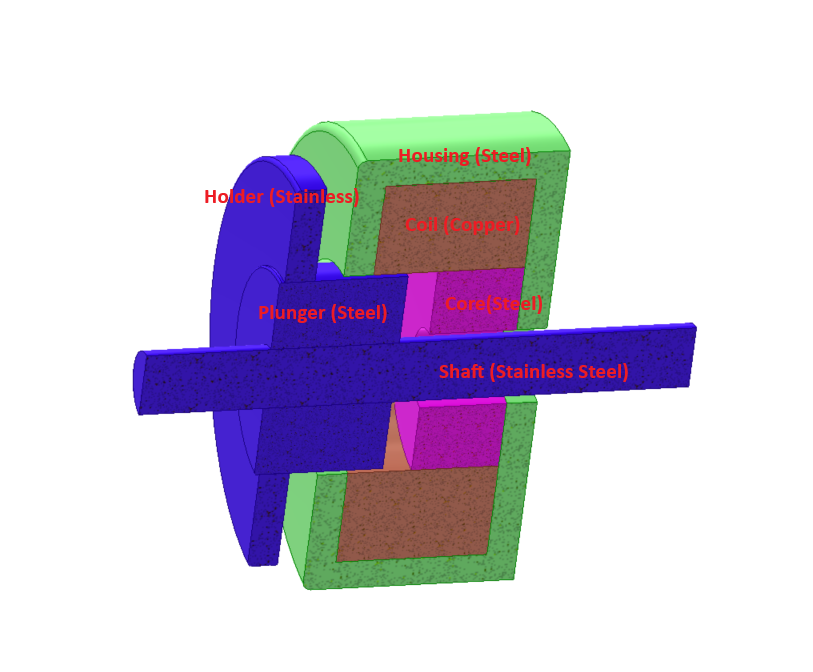

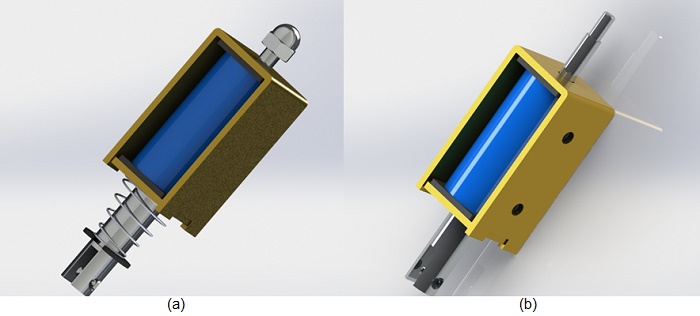

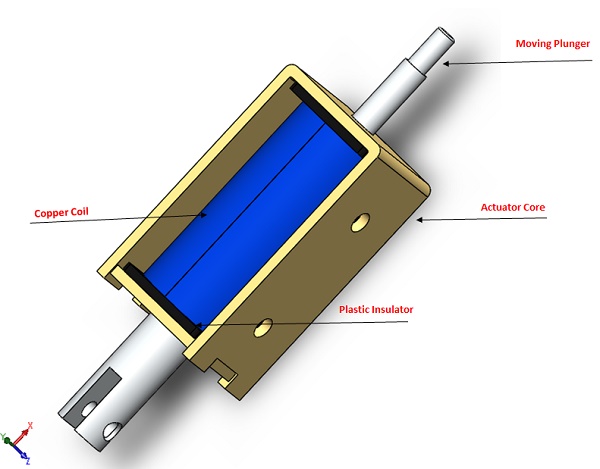

図 1 は、元の DC リニア アクチュエータを示しています。図 2 には、シミュレートされた 3D CAD モデルが含まれています。一部の非磁性部品は、磁場や力などの磁気結果に影響を与えないため、削除されました。ただし、熱結果に影響を与える可能性がありますが、この影響はこの解析では無視されます。さらに、磁気スタディとモーション スタディを組み合わせると、ばねの効果をモーション スタディに含めることができます。

図 2 は、シミュレートされた DC アクチュエータのさまざまなコンポーネントを示しています。可動プランジャとアクチュエータ コアは 12L14 炭素鋼で作られ、コイル ボビンは絶縁材料 (FEP) で作られています。

シミュレーション結果

1-可変プランジャー位置

静磁場シミュレーションでは、熱は電流が供給された導体内のジュール効果によってのみ生成されます。これは、抵抗損失が発生する唯一のコンポーネントです。

オーム損失または巻線損失は、次の関係で表されます: 。ここで はコイル材料の電気抵抗率で、 はコイルの電流密度です。

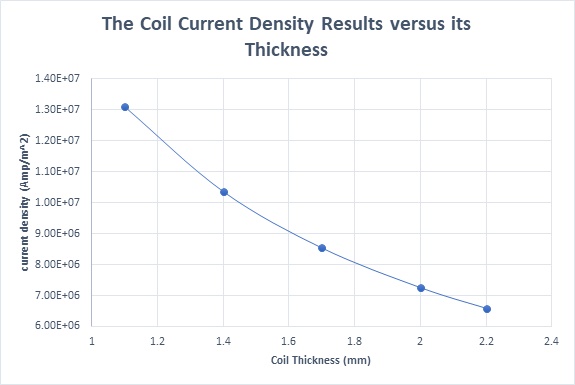

したがって、オーム損失とその結果としてのコイル温度は、コイルの材料と電流密度に正比例します。コイルの材質は同じなので、電流密度は変化します。このセクションでは、入力電流は一定で、コイルの寸法を変更して電流密度の結果に影響を与えます。

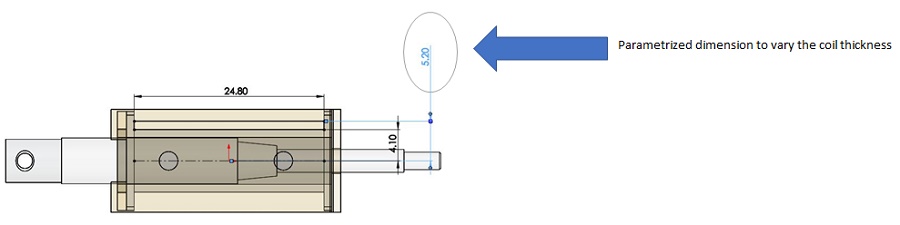

コイルの電流密度は、主にコイルの断面に依存します。したがって、パラメータ化された変数は、図 3 に示すようにコイルの厚さです。

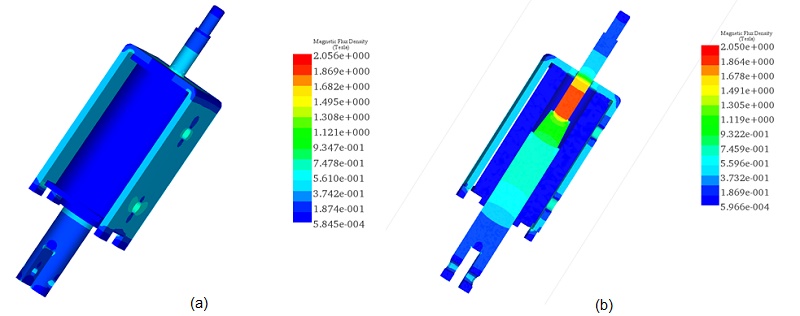

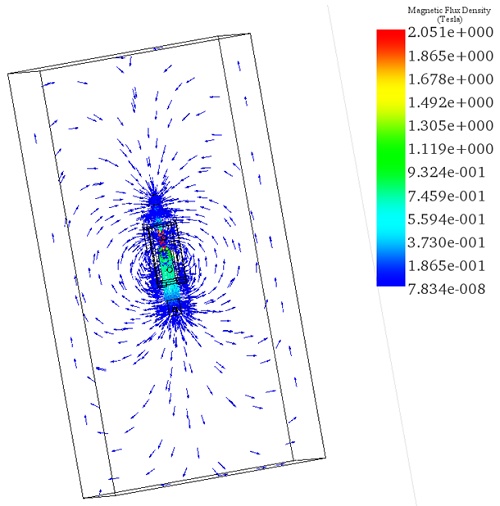

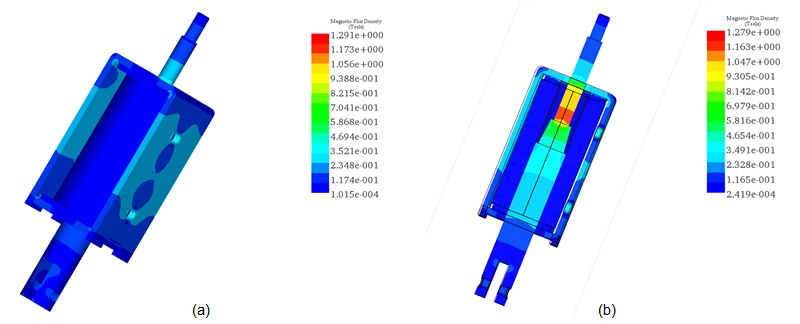

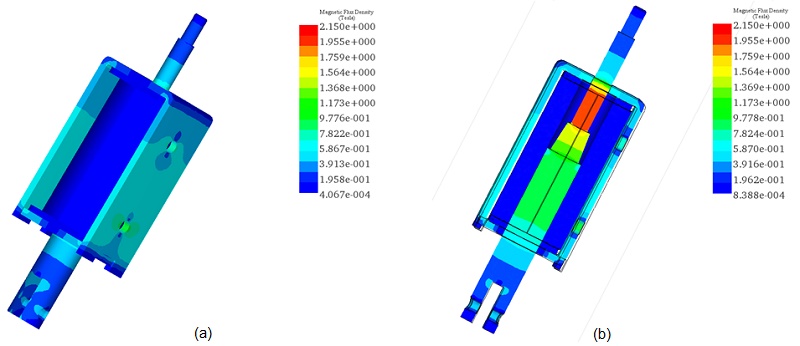

図 4a) と 4b) は、コイルの厚さが 2.2mm の場合の磁場分布の全体図と断面図をそれぞれ示しています。これは、設計されたアクチュエータの自由空間によって許容される最大の厚さです。磁場は、可動プランジャーで 2T に達しているのに対し、アクチュエータ コアでは約 0.55T です。

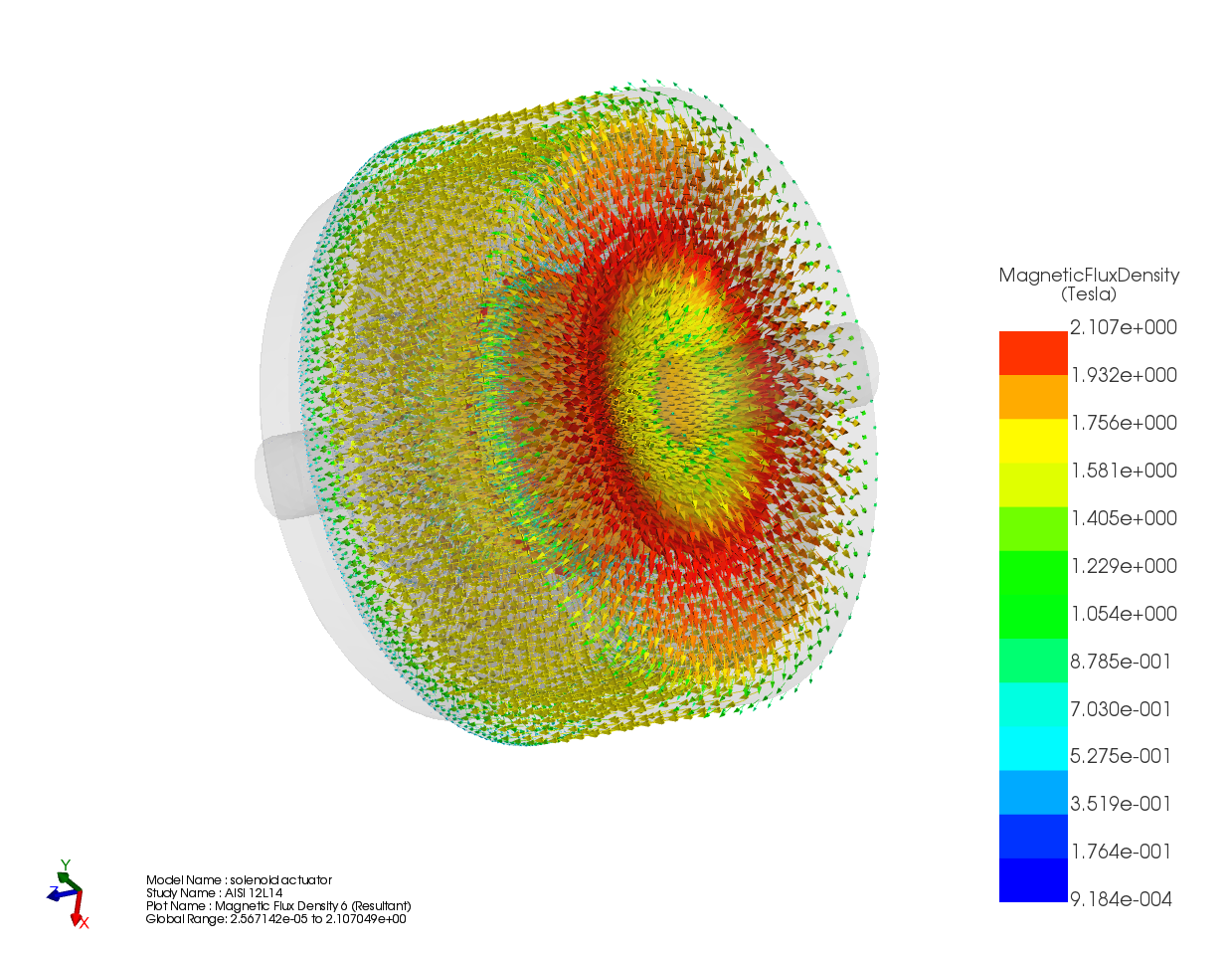

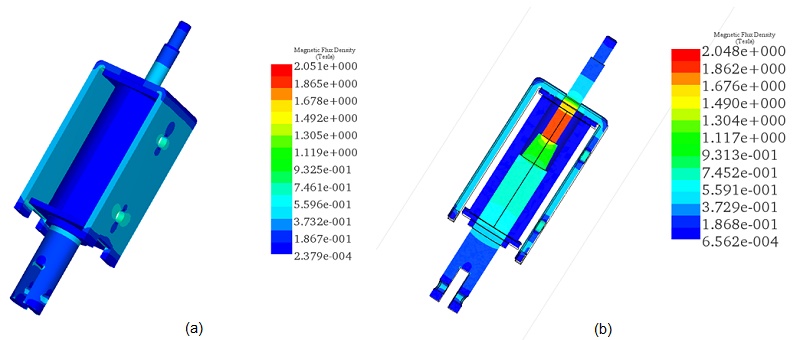

図 5a) と 5b) は、コイルの厚さが 1.1 mm の場合の磁場分布の全体図と断面図をそれぞれ含んでいます。入力電流が一定であるため、磁場の結果は前のシナリオと同じです。磁束のベクトル プロットを図 6 に示します。

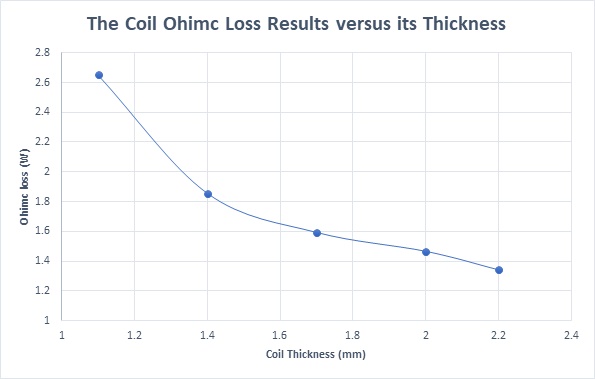

図 8 -コイルの抵抗損失対その厚さ

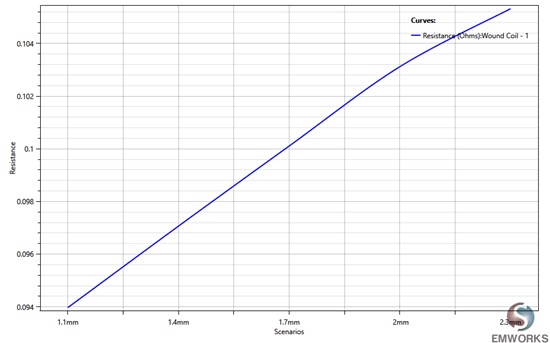

下の図は、コイル抵抗の変化とその厚さを示しています。抵抗は、1.1mm の 0.094Ω から 2.2mm の 0.106Ω まで直線的に増加します。

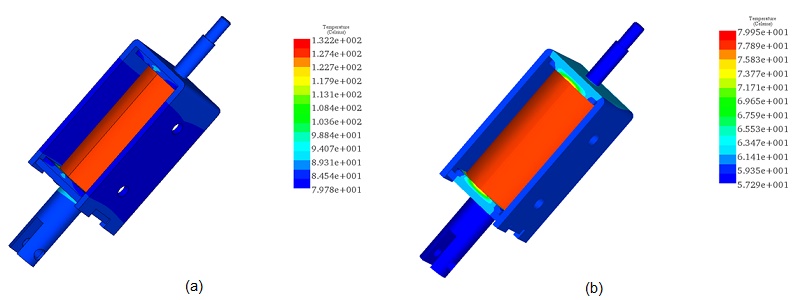

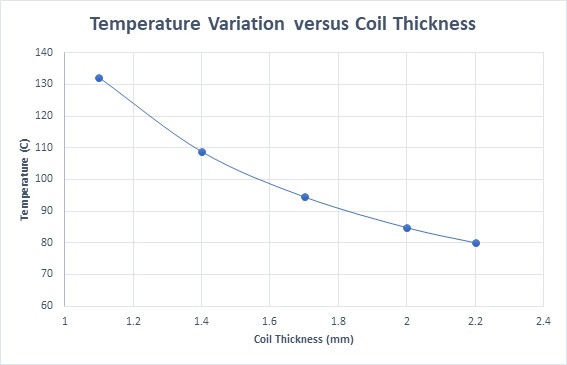

図 10a) と 10b) は、それぞれ厚さ 1.1mm と 2.2mm でのアクチュエータの定常状態の温度分布を示しています。コイル厚が1.1mmの場合の計算温度は132℃、2.2mmの場合は約80℃です。最大温度はコイルであるアクチュエータ内の熱源で得られ、コイルと接触している他のコンポーネントではより低い値になります。さらに、コイルの厚さが大きくなると、図 10b) に示すように、より多くの熱がモデル全体に伝達されます。図 11 は、コイルのさまざまな厚さに対する温度変化の結果を示しています。これは、電流密度の変化と同じ挙動に従います。

2-温度変化対コイル電流

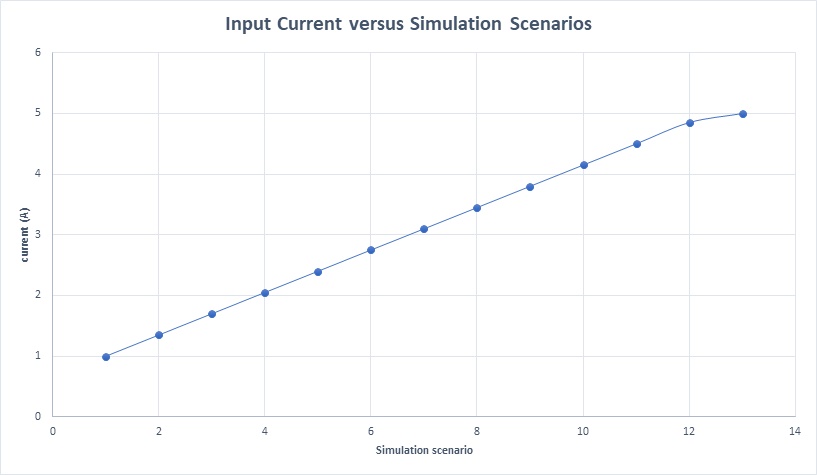

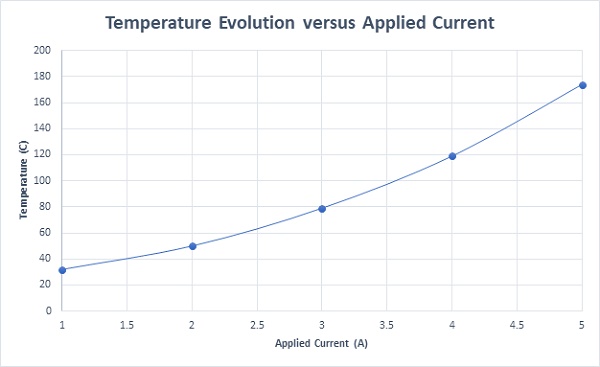

このセクションでは、コイルの厚さを 2.2mm で一定に保ち、入力電流を変化させています。シミュレーションには、0.35A 刻みで 1A から 5A までの値が使用されました。

電流 1A での磁束密度の結果を図 13a) および 13b) に示します。最大到達磁場は、可動プランジャーで約 1.29T です。図 14a) および 14b) に示すように、入力電流が 5A の場合、磁場は 2.15T のピーク値になります。

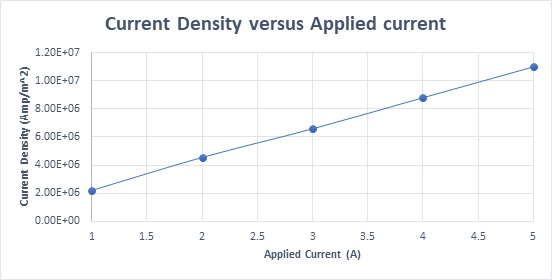

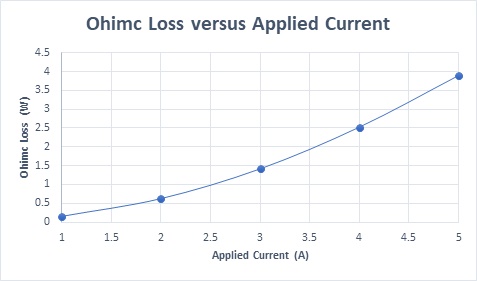

異なる入力電流値に対して計算された電流密度の結果を図 15 に示します。これは、入力電流に関する線形形状を表しています。コイル電流に対する抵抗損失を図 16 にプロットします。

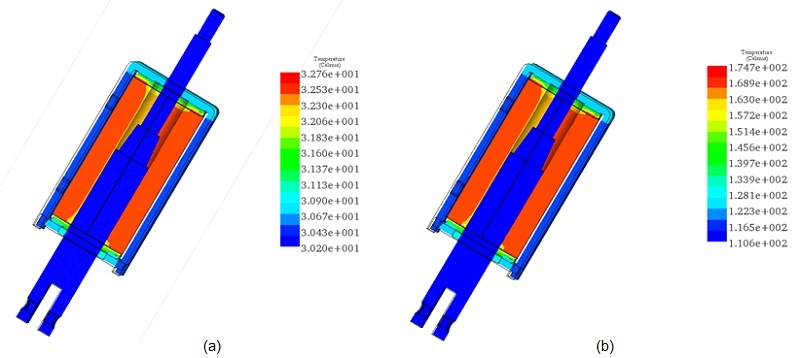

図 17a) および 17b) の断面プロットは、印加電流の 1A および 5A での定常状態温度の結果をそれぞれ示しています。アクチュエータの予測温度は、1A で 30 ℃ から 32 ℃ の範囲であり、5A で 110 ℃ から 174 ℃ まで変化します。どちらの場合も、最高アクチュエータ温度はコイルで評価されます。熱平衡に達するまで、コイルからアクチュエータ本体全体に伝播します。

図 18 は、異なる印加電流率に対するアクチュエータの最大温度を示しています。上記のように、入力電流の増加に伴い温度が上昇します。

温度依存の材料特性の場合の熱解析

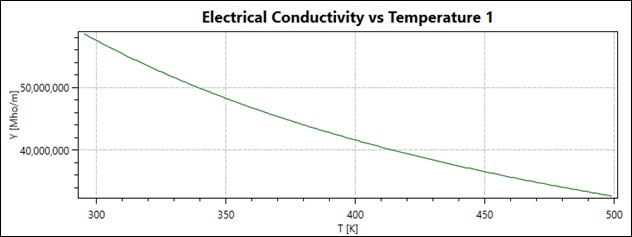

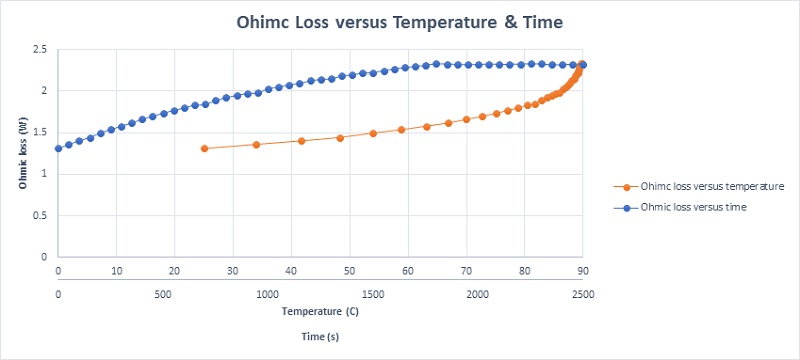

この最後のセクションでは、銅コイルは温度依存の電気抵抗率で定義されます。温度データに対する銅の電気伝導率を図 19 に示します。この図は、銅の電気伝導率が温度とともに減少すること、つまり電気抵抗率が増加することを示しています。したがって、温度が周囲値から上昇すると、銅巻線の電気抵抗率が増加し、その結果オーム損失も増加します。図 20 は、温度と時間の両方に対するコイルの抵抗損失の変化を示しています。両方の曲線は、前述を確認します。コイルの銅損は時間に対して直線的に増加し、30 分後に 2.33W に達します。その後、損失はほぼ一定になり、定常状態に達したことを示します。

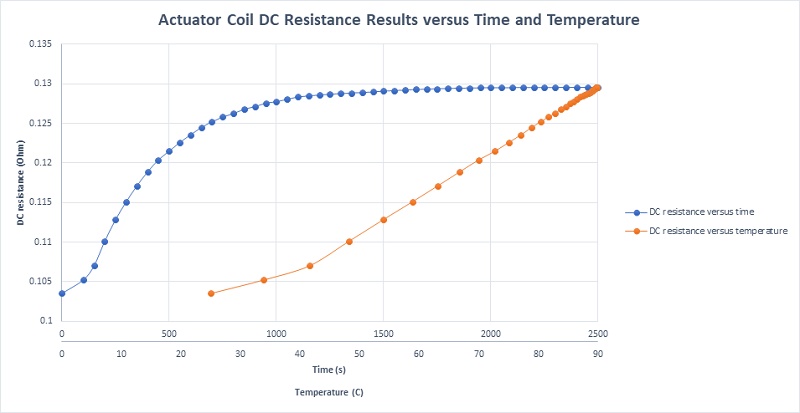

コイルの材質は温度によって変化するため、抵抗値が影響を受けます。図 21 は、時間と温度の両方に対するコイル DC 抵抗のプロットを示しています。 DC 抵抗が温度とともに増加することを示しています。周囲温度で 0.1035 オームの値を測定し、30 分後に 0.1295 オームの定常状態値に達します。

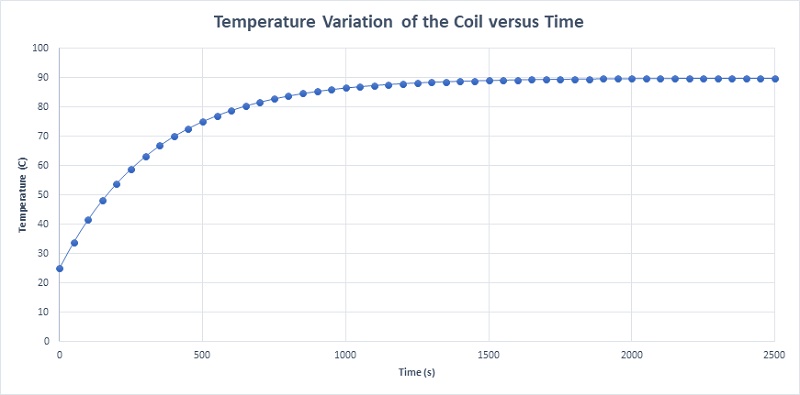

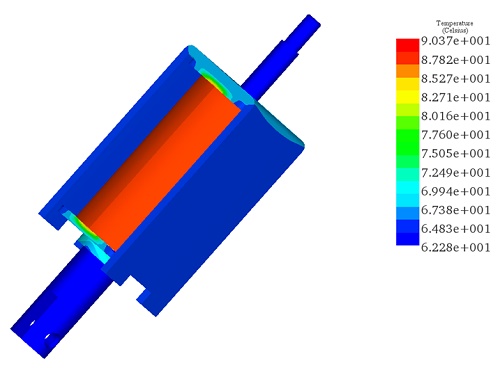

図 22 にコイルの温度変化を示します。これは、オーム損失の進化を模倣しています。温度は t=0 での 25 C から t=1800 秒での 90.03 C の定常状態温度まで上昇します。アクチュエータの定常状態の温度分布は、図 23 にプロットされています。

まとめ

このアプリケーションでは、EMS を使用してリニア DC アクチュエータを検討しました。温度の結果は、さまざまなコイルの厚さや入力電流を使用するなど、さまざまな動作条件下でのものでした。温度依存の電気抵抗率を使用してシミュレーションをより現実的なものにするために、コイルの材料を変更しました。これらのシミュレーションの背後にある目標は、ユーザーが DC アクチュエータのコイルによって生成される熱を減らし、その信頼性と効率を向上させることです。